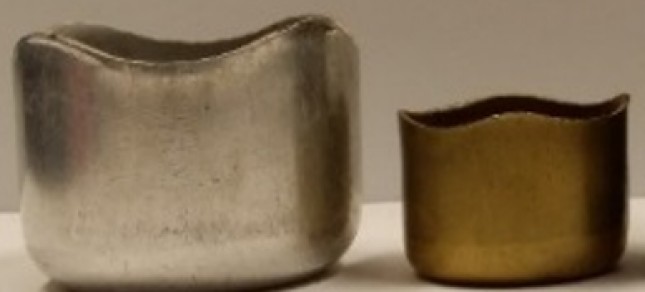

A történet 2016-ban kezdődött, amikor a Miskolci Egyetem a székesfehérvári ARCONIC-Köfém Kft-vel (korábban ALCOA-Köfém Kft.) közös GINOP pályázatot nyert további felsőoktatási intézményekkel együttesen). A projekt célja alumínium lemezek gyártástechnológiájának optimalizációja, új ötvözetek fejlesztése volt. Az alumínium lemezek jól alakíthatók, tulajdonságaik az öntés, hengerlés és az ezt követő lágyítással adott technológiai ablakon belül változtathatók. Jogosan merül fel a kérdés, hogy mire kell optimalizálni ezen technológiák paramétereit? A válasz nagyon összetett és hosszadalmas, és jelen esetben célunk nem ennek a megvitatása. Ehelyett az egyik lényeges szempontot szeretném ismertetni. A hengerléssel előállított lemezek különböző módon viselkedhetnek a további feldolgozás során, például amikor italosdobozt készítenek belőlük. Ideális esetben a doboz magassága egyenletes. Amennyiben a technológia nem megfelelő, a doboz teteje egyenetlen, hullámos lesz. Kis mértékű hullámosság orvosolható a doboz felső részének eltávolításával, azonban, ha a hullámosság mértéke nagy, olyan magas peremet kellene eltávolítani, hogy a megmaradt doboz magassága nem érné el a kívánt értéket. További probléma, hogy a jelenséget okozó anyagszerkezeti jellemzők miatt egy ilyen doboz nem bírná ki az előírt többletnyomást. Ezt a jelenséget „fülesedés” néven ismeri a szakirodalom, és nem csak alumínium esetében, hanem az gyakorlatilag összes fémből készült lemez esetében tapasztalható. A jelenség jellemzésére csészehúzó vizsgálatot végezhető, mely során kerek alakú mintát egy húzógyűrűben történő rögzítés után tüske alakú szerszámmal lehúznak. Ennek eredményeként létrejön a lejjebb látható mélyhúzott csésze. A csésze tükrözi azt, ahogy az anyag viselkedni fog dobozgyártás során.

Új kísérleti ötvözetek, valamint a nagy piaci árral rendelkező nióbium esetében a rendelkezésre álló anyagmennyiség korlátozott, ezért nincs lehetőség a viszonylag nagy anyagmennyiséget igénylő csészehúzóvizsgálatok elvégzésére. Az ipari szférában fontos szempont az idő és a költségek csökkentése, ezért léteznek már olyan (napjainkban végeselemes szimulációs) módszerek, melyekkel előre meg lehet mondani a fülesedés mértékét, a létrejövő fülek (és a köztük lévő „völgyek”) számát, valamin azt, hogy milyen irányokban fognak a fülek megjelenni. Magától értetődő, hogy ezek a módszerek bemenő adatként igényelnek valamilyen, más anyagvizsgálatból származó eredményt. A probléma, hogy ezen eljárások nagyon specifikusak: minden modell egy adott lemezvastagság, illetve csészehúzási paraméter-együttes esetén alkalmazható. Kutatásunk során egy olyan módszer kidolgozását tűztük ki célul, amely alkalmas a fülesedés előrejelzésére, kicsi a mintaszükséglete, és bármely lemezvastagság esetében alkalmazható. A kidolgozott módszer bemenő adata egy röntgensugaras anyagszerkezeti vizsgálat elvégzését igényli. Érdemes megjegyezni, hogy egy lemezekhez kapcsolódó kutatási, fejlesztési folyamat során ez a vizsgálat alapvető, tehát nem egy „extra” vizsgálat igényéről van szó. Ezen vizsgálat adataiból a kidolgozott módszerrel megszerkeszthető, hogy hogyan nézne ki a mélyhúzott csésze. Erre mutat példát az alábbi ábra, ahol a bal oldalon a csészehúzóvizsgálat adatiból, jobb oldalon pedig az általunk kidolgozott módszer segítségével szerkesztett csészeprofilok (a csésze kiterített képe) láthatók. Az azonos színű görbék ugyanazon mintához tartoznak. A kék és piros lemezek más hőkezeltségi állapotban vannak, ennek köszönhetően más helyen láthatóak a „fülek” és a „völgyek”.

Amint látjuk, az alumínium minták esetében a mért és becsült csészeprofilokon azonos helyeken jelennek meg a fülek és völgyek. Ezen túl, a módszerrel a fülesedés mértéke is számszerűsíthető. A fejlesztés következő lépésében az eljárást át kellett dolgozni az eltérő kristályráccsal rendelkező acél, illetve nióbium lemezek esetére is. A metodika alkalmazhatósága acéllemezek esetére az ipari szféra számára lehet hasznos, hiszen az alumínium mellett az acélból készült lemezszerű félkésztermékek gyártása is jelentős. A nióbiummal pedig elérkeztünk a Miskolci Egyetem és a CERN közötti kutatási együttműködéshez, amelynek keretében nióbium lemezből készült alkatrészek, valamint nióbium-titán/nióbium/réz multiréteges, szupravezető és RF árnyékoló képességgel rendelkező lemezek gyártástechnológiájának kidolgozása a cél. Az új anyagok a 2025 után üzembe helyezett új HL-LHC (High Luminosity Large Hadron Collider) hadronütköztetőben kerülnek alkalmazásra, mint funkcionális elemek. A lenti ábra jó példa arra, hogy a hengerlés módja milyen hatással van a nióbium lemezek viselkedésére. A bal oldali ábra normál (hagyományos), a jobb oldali pedig kereszthengerléssel (szúrásonként elforgatják a lemezeket 90°-kal) készült nióbium lemezek becsült csészeprofiljait mutatja.

Az ábrán egyértelműen látható, hogy a hagyományos módon hengerelt nióbium lemez gyakorlatilag fülesedéstől mentes, míg a speciális, kereszthengerléssel készült lemez jelentős fülesedéssel bír. Ezen eredmények alapvető fontosságúak a további anyagfejlesztések során. Zárszóként annyit érdemes még elmondani, hogy minden kutatási téma esetében egy-egy mérföldkő eléréséről be lehet számolni, azonban mindig lesznek további, új kérdések/fejlesztési irányok. Ez alól a jelen téma sem kivétel. Nyitott kérdés például, hogy milyen lesz a különböző kristályszerkezetű rétegeket összesítő, nióbium-titán/nióbium/réz multiréteges szerkezet fülesedése?

Köszönetnyilvánítás

A cikkben ismertetett kutatómunka az Innovációs és Technológiai Minisztérium ÚNKP-20-5 kódszámú Új Nemzeti Kiválóság Programjának a Nemzeti Kutatási, Fejlesztési és Innovációs Alapból finanszírozott Szakmai Támogatásával készült.